Une démarche d'éco-conception au cœur de notre processus industriel

Pour minimiser l’impact de notre production sur l’environnement, nous mettons en place une démarche rigoureuse d’éco-conception dès le démarrage du projet. Nous encourageons également nos partenaires à adopter cet engagement, que nous couplons à des Analyses de Cycle de Vie pour mesurer l’impact de cette action.

Notre objectif : réduire durablement et à toutes les étapes de la production notre impact carbone, en agissant en particulier sur les poids des bouteilles et pots, sans perte de valeur perçue pour le consommateur final.

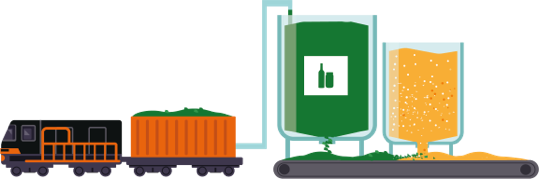

Sélection et mélange des matières premières

Pour produire de nouveaux emballages en verre tout en économisant des matières premières et en réduisant notre consommation d’énergie, nous utilisons du calcin. Ce verre brisé provient des déchets de fabrication, de la collecte sélective des déchets, ou des conteneurs de recyclage. Il est mélangé à d’autres matières premières complémentaires : 71 % de sable, 14 % de carbonate de sodium, 11 % de calcaire et 4 % de constituants divers afin de colorer le verre.

54,1 % de calcin externe intégré à nos productions en 2023.

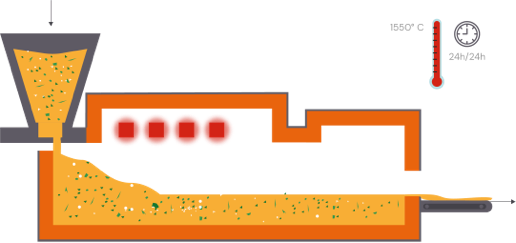

La fusion ou la transformation de la matière

1 550°C : c’est à cette température que les fours doivent chauffer le mélange des matières premières solides (calcin, sable, carbonate de soude, carbonate de calcium) pendant environ 24 heures pour que le verre en fusion soit parfaitement homogène et puisse ainsi couler dans des canaux de distribution jusqu’aux machines de formage où se trouvent les moules verriers.

L’ensemble de notre parc fonctionne aujourd’hui à 84 % de gaz, 10 % de fuel et 6 % d’électricité sur la partie fusion.

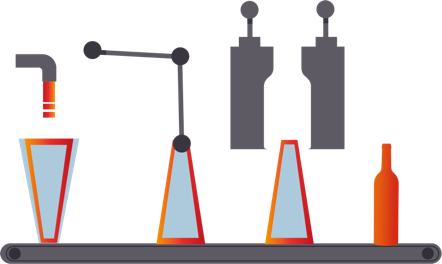

Quand le verre prend forme

Préparé puis soufflé en deux temps (dans le moule ébaucheur, puis dans le moule finisseur), le verre est mis en forme dans son design final. Les bouteilles et pots en verre sortent des machines à des températures supérieures à 500°C.

Sur certaines lignes de production, dites « flex lines », l’utilisation de machines polyvalentes nous permet de produire jusqu’à trois types d’articles différents sur une même ligne de production.

La recuisson, garantie d’une solidité maximale

Libérer les contraintes internes au verre, telle est la fonction de l’arche de recuisson. Ce four tunnel assure ainsi la solidité des emballages en verre, lesquels reçoivent en sortie d’arche un traitement de résistance aux rayures.

Plusieurs de nos usines sont équipées d’un système de récupération de la chaleur fatale des arches de recuisson pour chauffer nos bâtiments et l’eau chaude sanitaire.

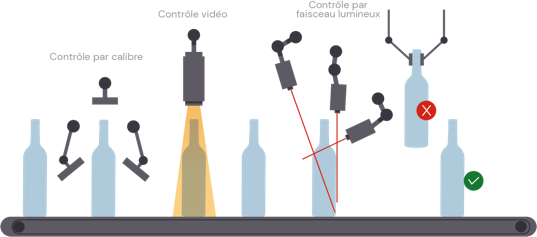

Contrôler et livrer

Avant l’expédition des bouteilles et pots en verre, il est indispensable de contrôler précisément le bouchage, la résistance à la pression pour les boissons effervescentes, les dimensions, l’épaisseur du verre et l’esthétique à l’aide d’équipements de pointe. Après le contrôle de chaque bouteille et de chaque pot, ils sont enfin mis sur palette, constitués de matières réutilisables ou recyclables, puis protégés par une housse.

Nos équipements de contrôle nous permettent de garantir la qualité sur une vaste gamme d’articles allant de 30 millilitres à 15 litres.

Un circuit de recyclage interne pour minimiser notre impact sur l’environnement

La plupart de nos usines recyclent elles-mêmes l’intégralité du calcin issu de leurs productions et, partout où cela est possible, assurent un débouché au calcin usagé venant de l’extérieur. Nous avons investi dans 8 centres de traitement du calcin au sein desquels le verre usagé est trié, débarrassé de ses impuretés et broyé, pour devenir du calcin propre, prêt à fabriquer du verre neuf.

Nous adhérons à la plateforme d’action européenne, « Close the Glass Loop », qui vise à porter le taux de collecte du verre à 90 % d’ici 2030.

Le verre est le matériau d’emballage de référence et privilégié pour les spiritueux, les vins, la bière et l’alimentaire. Recyclable à 100 % et à l’infini sans perte de qualité, c’est un matériau « permanent » au cœur de l’économie circulaire.

Pour Verallia l’industrie 4.0 cela veut dire numériser notre appareil industriel et ainsi améliorer la connectivité de notre chaine de production.